Pengaruh Bor dan Nikel Terhadap Ketahanan Kerusakan Termal Baja Die Casting 4Cr5Mo2V

4Cr5 Mo2V adalah die-casting die steel yang umum digunakan. Dalam proses paduan aluminium die-casting, karena erosi dan adhesi aluminium cair, cetakan akan mengalami kerusakan termal, seperti kelelahan termal dan kehilangan lelehan termal, yang mengakibatkan penurunan kekerasan dan bahkan kegagalan prematur.

Untuk mempelajari apakah nikel atau kekeringan dapat meningkatkan ketahanan kerusakan termal dari cetakan die-casting paduan aluminium, blok uji baja 4Cr5 Mo2V dan baja 4Cr5Mo2V yang mengandung 1% Ni dan 1% Co (fraksi massa) disiapkan, dan diberi tatahan setelah pendinginan dan temper. Dalam die tetap dari cetakan die-casting, paduan aluminium ADC12 dengan suhu 800℃ kemudian die-casting 200 hingga 1,000 kali, dan morfologi makro dan kekerasan permukaan blok uji diperiksa.

Hasilnya menunjukkan bahwa setelah paduan aluminium die-casting 1,000 kali, blok uji baja 4Cr5Mo2V melekat pada aluminium paling parah dan menghasilkan sangat sedikit retakan seperti jaring; blok uji baja yang mengandung Ni sedikit menempel pada aluminium, dan blok uji baja yang mengandung Co paling sedikit menempel pada aluminium, menunjukkan bahwa kandungan 1% baja Co 4Cr5Mo2V memiliki ketahanan kerusakan termal terbaik untuk paduan aluminium die-cast. Selain itu, dibandingkan dengan kekerasan sebelum paduan aluminium die-casting, setelah 1,000 kali die-casting, kekerasan permukaan baja 4Cr5Mo2V, spesimen baja 4Cr5Mo2V yang mengandung nikel dan kering mengalami penurunan sebesar 2.8, 1.8 dan 1.4 HRC, yaitu, beberapa paduan aluminium die-casting. Efek buruk pada kekerasan permukaan baja 4Cr5Mo2V yang mengandung nikel dan kering kurang dari baja 4Cr5Mo2V, yang terkait dengan efek penguatan larutan padat Co dan Ni, yang bermanfaat untuk meningkatkan ketahanan erosi cairan aluminium dari cetakan dan membuat cetakan kurang rentan terhadap kerusakan termal.

Die-casting paduan aluminium adalah proses suhu tinggi dan tekanan tinggi yang kompleks. Ada banyak faktor yang mempengaruhi kerusakan termal (termasuk kelelahan termal dan kehilangan termal) kinerja cetakan die-casting paduan aluminium. Di antara mereka, komposisi baja mati kerja panas sangat penting.

Dalam keadaan normal, kegagalan die casting karena retak dan deformasi plastis dapat dihindari. Retak cetakan biasanya disebabkan oleh kelebihan beban mekanis yang tidak disengaja atau kelebihan beban termal, yang mengakibatkan konsentrasi tegangan yang parah. Retak kelelahan termal awal dan kehilangan pengelasan (kerusakan termal permukaan) dari cetakan die-casting adalah mode kegagalan utama, dan keduanya sering saling mempengaruhi. Baja 4Cr5Mo2V adalah baja die kerja panas yang banyak digunakan, dengan ketahanan aus yang baik dan ketahanan deformasi plastik. Bor dan nikel adalah elemen paduan yang umum digunakan, yang secara efektif dapat meningkatkan kekuatan dan kekerasan baja, dan memiliki efek tertentu dalam menahan kerusakan termal. Oleh karena itu, baja 4Cr5Mo2V, 4Cr5Mo2V yang mengandung 1% Ni dan 1% Co (fraksi massa, sama di bawah) dipelajari. Ketahanan baja terhadap kerusakan aluminium cair sangat penting untuk memandu produksi aktual.

Namun, sebagian besar metode untuk mempelajari kerusakan termal die-casting die steel sebelum mulut adalah untuk mensimulasikan pemanasan dan pendinginan. Sampel baja mati tidak secara langsung bersentuhan dengan aluminium cair, dan tidak melibatkan efek gerusan dari aluminium cair, seperti pemanasan induksi langsung dari sampel baja mati. -SEBUAH. Dalam makalah ini, blok uji baja cetakan tiga komponen disiapkan dan disematkan dalam cetakan die-casting untuk melakukan uji die-casting paduan aluminium ADC12. Kerusakan kinerja aluminium cair.

1. Bahan dan Metode Uji

1.1 Bahan Uji

Komposisi kimia baja 4Cr5Mo2V, baja 4Cr5Mo2V yang mengandung 1% Ni (selanjutnya disebut baja 4Cr5Mo2V + Ni) dan baja 4Cr5 Mo2V yang mengandung 1% Co (selanjutnya disebut baja 4Cr5Mo2V + Co) ditunjukkan pada Tabel 1. Pengujian dilakukan cor dengan ADC12 Komposisi kimia paduan aluminium ditunjukkan pada Tabel 2.

| Tabel 1 Komposisi kimia dari baja die-casting yang diselidiki (fraksi massa) % | |||||||

| Bahan | C | Cr | Mo | V | Co | Ni | Si |

| Baja 4Cr5Mo2V | 0.39 | 4.65 | 2. 21 | 0.46 | - | - | 0. 23 |

| 4Cr5Mo2V + baja Ni | 0.38 | 4.72 | 2.34 | 0. 51 | - | 1.02 | 0. 21 |

| 4Cr5Mo2V + baja Co | 0.41 | 4.67 | 2.40 | 0.48 | 1.03 | - | 0. 24 |

| Tabel 2 Komposisi Kimia Paduan Aluminium ADC12 % | |||||||||

| Elemen | Cu | Mg | Mn | Fe | Si | Zn | Ti | Pb | Sn |

| Skor Kualitas | 1.74 | 0.22 | 0.16 | 0.76 | 10.70 | 0.87 | 0.064 | 0.035 | 0. 010 |

1.2 Metode Tes

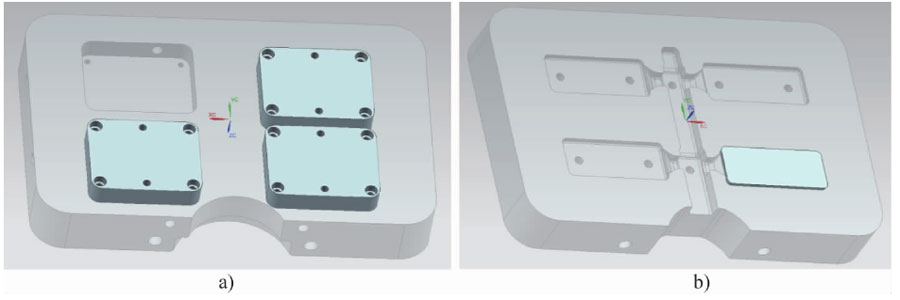

Baja 4Cr5Mo2V anil, baja 4Cr5Mo2V + Ni dan baja 4Cr5Mo2V + Co diproses menjadi blok uji seperti yang ditunjukkan pada Gambar 1. Setelah pendinginan vakum, mereka ditempa dua kali, dengan kekerasan sekitar 47 HRC, dan digiling halus untuk menghilangkan kerak oksida.

Nomor kelompok blok uji tertanam di alur cetakan tetap, dan rongga paduan aluminium die-cast diatur dalam cetakan bergerak, seperti yang ditunjukkan pada Gambar 2. Mesin die-casting ruang dingin horizontal 500 t dan cetakan yang dirancang sendiri digunakan untuk uji die-casting lembaran paduan aluminium ADC12, dan paduan aluminium digunakan kembali. Suhu aluminium cair lebih tinggi, 800 ° C, untuk mempercepat pengujian (umumnya, suhu die casting paduan aluminium ADC12 adalah (650 120) ° C). Karena suhu aluminium cair adalah 800℃, yang tidak mencapai titik leleh senyawa intermetalik Fe-A1, senyawa yang dihasilkan akan ada dalam aluminium cair sebagai pengotor setelah jatuh. Penggunaan aluminium cair yang berulang juga akan menyebabkan peningkatan kotoran dan memperkuat aluminium. Efek gerusan dari cairan, sehingga mempercepat pengujian.

Setelah uji die-casting, mikroskop stereo digunakan untuk mengamati fenomena adhesi aluminium pada permukaan blok uji; mikroskop ultra-depth-of-field digunakan untuk mengamati lebih lanjut tingkat adhesi aluminium dan apakah ada retakan pada permukaan blok uji.

2.Hasil dan Analisis Pengujian

2. 1 Morfologi Permukaan Blok Uji

2.1.1 Permukaan Menempel Aluminium

Gambar 3 menunjukkan morfologi permukaan ketiga balok uji baja tanpa die casting dan setelah 600,1000 kali die casting. Dapat dilihat dari Gambar 3 (b, e, h) bahwa setelah 600 kali die-casting, blok uji baja 4Cr5Mo2V memiliki pelekatan aluminium yang paling parah.

Blok uji baja 4Cr5Mo2V + Co menempel pada aluminium paling sedikit. Gambar 3 (c, f, i) menunjukkan bahwa adhesi aluminium pada permukaan ketiga blok uji meningkat setelah 1,000 kali die-casting. Permukaan blok uji baja 4Cr5Mo2V memiliki daya rekat aluminium yang jelas, sedangkan dua blok uji lainnya memiliki sedikit daya rekat aluminium. Uji baja 4Cr5Mo2V + Co Gumpalan aluminium paling sedikit dan seragam, menunjukkan bahwa baja 4Cr5Mo2V yang mengandung berlian memiliki ketahanan terbaik terhadap kerusakan aluminium cair, sedangkan baja 4Cr5Mo2V adalah yang terburuk. Penambahan elemen bor dan nikel bermanfaat untuk menstabilkan kekerasan suhu tinggi baja mati 9-10, dan permukaan tidak mudah "melunak" selama kontak berulang dengan aluminium cair, sehingga ketahanan erosi aluminium cair lebih baik, dan adhesi aluminium sedikit. Selama uji die-casting, aluminium cair memasuki rongga untuk menghubungi blok uji, dan struktur blok uji yang tidak rata, area cacat permesinan dan area lokal lainnya akan sedikit menempel pada aluminium. Aluminium di area ikatan aluminium akan bereaksi dengan baja untuk membentuk Fe.} Senyawa antara rapuh Al, yang akan pecah dan terkelupas di bawah gerusan cairan aluminium bertekanan tinggi, menghasilkan lubang pada permukaan cetakan, dan banyak lagi ikatan aluminium yang serius di bawah gerusan cairan aluminium.

2.1.2 Retak Permukaan

Gambar 4 menunjukkan super-kedalaman morfologi lapangan baja 4Cr5Mo2V, baja 4Cr5Mo2V + Ni dan baja 4Cr5Mo2V + Co setelah 1,000 kali die casting. Dapat dilihat dari Gambar 4(a) bahwa ada sejumlah kecil retakan mikro yang terdistribusi dalam bentuk hampir bersih pada permukaan blok uji baja 4 Cry Mot V. Aluminium yang melekat dan aluminium cair bereaksi dengan baja membentuk senyawa Fe.} Al. Koefisien muai panas Fe.} Al berbeda dari matriks, menghasilkan retakan mikro dalam jumlah yang sangat kecil pada aluminium dan Fe.} Al dan senyawa yang melekat. Efek gerusan aluminium cair menyebabkan retakan mikro menyebar, dan aluminium cair menembus retakan dan selanjutnya bereaksi dengan matriks untuk membentuk senyawa Fe 2 Al. Pada proses die-casting berulang selanjutnya, senyawa Fe.} Al pada permukaan blok uji terkelupas membentuk pit. Setelah pengawetan dan pembersihan ultrasonik, permukaan blok uji tampak mirip dengan karakteristik gerusan cairan aluminium seperti jaring. Gambar 4 (b, c) menunjukkan bahwa tidak ada retakan pada blok uji baja 4Cr5Mo2V + Co dan baja 4Cr5Mo2V + Ni, menunjukkan bahwa penambahan bor 1% atau molibdenum tidak hanya dapat mengurangi adhesi permukaan aluminium, tetapi juga mengurangi kecenderungan retak cetakan dan meningkatkan ketahanan aluminium Kinerja kerusakan cairan. Penambahan elemen pembentuk non-karbida nikel dan berlian dapat meningkatkan kekerasan suhu tinggi cetakan, dan berlian juga dapat mempromosikan dispersi dan pengendapan molibdenum karbida selama proses temper, dan meningkatkan efek pengerasan presipitasi 'z-} 3. Penelitian Ling Qian dkk. telah menunjukkan bahwa penambahan elemen penstabil austenit pada die-casting die steel dapat mengurangi konsentrasi tegangan. Baik bor dan nikel adalah elemen yang memperluas zona austenit, sehingga permukaan cetakan die casting baja 4Cr5Mo2V + Ni dan baja 4Cr5Mo2V + Co tidak mudah retak.

Aluminium cair dalam proses die-casting yang sebenarnya sangat kuat terhadap cetakan. Menurut diagram fasa Fe-A1, senyawa intermetalik Fe-Al yang dibentuk oleh reaksi baja dan aluminium cair terutama FeAlz, Fez A15, FeA13, dll., yang rapuh. Fasa kaya Al dari paduan aluminium akan melepaskan diri dari matriks dan masukkan aluminium cair di bawah gerusan aluminium cair, meninggalkan lubang di permukaan cetakan. Kombinasi bagian paduan aluminium dan lubang cetakan relatif kuat dan tidak rontok, dan selanjutnya membentuk senyawa Fe A1. Aluminium, Fe.} Al dan senyawa yang menempel di sana rentan terhadap retakan mikro selama pendinginan. Lembaran die-casting memiliki lebih sedikit aluminium cair, sehingga lebih cepat mengeras, dan reaksi antara cetakan dan aluminium cair lebih lambat. Oleh karena itu, permukaan blok uji memiliki lubang yang lebih sedikit karena reaksi Fe dan Al, dan aluminium yang lebih lengket dihasilkan oleh erosi cairan aluminium.

2. 2 Kekerasan Permukaan

Tabel 3 adalah nilai rata-rata kekerasan permukaan ketiga balok uji die steel setelah waktu die casting yang berbeda. Data pada Tabel 3 menunjukkan bahwa kekerasan permukaan ketiga jenis blok uji semuanya sedikit menurun. Karena jumlah cetakan die casting meningkat, itu setara dengan temper berulang dari blok uji, sehingga kekerasannya menurun. Setelah 1,000 kali die-casting, kekerasan blok uji baja 4Cr5Mo2V + Co mengalami penurunan terkecil, yaitu 1.4 HRC; blok uji baja 4Cr5Mo2V memiliki penurunan yang paling jelas.

Jelas, itu telah turun 2. 8 HRC; kekerasan permukaan blok uji baja 4Cr5Mo2V + Ni telah turun sebesar 1 HRC. Kekerasan cetakan yang stabil bermanfaat untuk mengurangi pelekatan aluminium, yaitu bermanfaat untuk menahan kerusakan termal die-casting.

| Tabel 3 Kekerasan permukaan blok uji setelah die casting untuk waktu yang berbeda % | ||||||

| Bahan | Tidak Ada Die Cast | 200 Times | 400 Times | 600 Times | 800 Times | 1000 Times |

| Baja 4Cr5Mo2V | 48.6 | 48.4 | 48.1 | 47.2 | 46.9 | 45.8 |

| 4Cr5Mo2V + baja Ni | 47.5 | 47.4 | 47.2 | 46.8 | 46.9 | 46.1 |

| 4Cr5Mo2V + baja Co | 47.7 | 47.5 | 47.1 | 46.5 | 46.2 | 45.9 |

Setelah lama tempering baja mati, martensit terurai dan karbida sekunder menjadi lebih kasar, mengakibatkan penurunan kekerasan permukaan. Baik bor dan nikel adalah elemen pembentuk non-karbida, yang dapat menggantikan atom Fe untuk membuat larutan padat baja memperkuat '5 hingga' 8, sehingga cetakan memiliki kekuatan suhu tinggi yang lebih tinggi dan mempertahankan kekerasan yang lebih tinggi setelah pemanasan dan pendinginan cepat berulang. Asosiasi Die Casting China telah mempelajari distribusi elemen dalam baja Cr-Mo-V-Ni yang dipadamkan dan ditempa, dan menemukan bahwa selama proses temper, elemen Ni akan diperkaya di sekitar karbida, sehingga menghalangi atom karbon di ferit sekitar. karbida Difusi karbida yang terus menerus meningkatkan energi aktivasi pengasaran karbida, menghambat pertumbuhan karbida, sehingga mengurangi penurunan kekerasan baja 4Cr5Mo2V yang mengandung nikel, dan meningkatkan ketahanannya terhadap kerusakan aluminium cair.

Asosiasi Die Casting China telah mempelajari stabilitas termal dan perubahan struktur mikro baja mati dengan 1% Ni dan tanpa Ni, dan menemukan bahwa pada tahap selanjutnya dari uji stabilitas termal, nikel akan memperlambat kekerasan baja mati, sehingga membuat baja lebih stabil secara termal. Pengeboran adalah elemen yang memperluas zona fase austenit. Menambahkan bor ke baja 4Cr5Mo2V dapat mempromosikan pembubaran karbida selama proses austenitisasi, meningkatkan kandungan karbon austenit, dan meningkatkan stabilitas austenit, sehingga meningkatkan austenit yang ditahan Jumlah tensit dan kekerasan martensit, dan bor juga dapat mempromosikan dispersi dan pengendapan molibdenum karbida selama proses temper, dan meningkatkan efek pengerasan presipitasi z'-1.

Efek penguatan nikel dan bor pada matriks membuat blok uji baja mati masih memiliki kekerasan permukaan yang lebih tinggi setelah gerusan berulang dari aluminium cair, sehingga lebih tahan terhadap erosi, yang bermanfaat untuk meningkatkan ketahanan blok uji terhadap kerusakan aluminium cair. Kekerasan permukaan blok uji dan tingkat adhesi aluminium juga menunjukkan (lihat Gambar 3, Tabel 3): Blok uji baja 4Cr5 Mo2V yang dibor memiliki lubang permukaan dan adhesi aluminium paling sedikit setelah 1,000 kali die-casting, yaitu, ketahanan terhadap kerusakan cairan aluminium adalah yang terbaik. Oleh karena itu, efek penguatan penambahan 1% Co ke baja lebih besar daripada penambahan 1% Ni, keduanya kondusif untuk meningkatkan kinerja kerusakan anti-aluminium baja mati.

3.Kesimpulan

- Setelah paduan aluminium die-casting 1 kali, sampel baja 000Cr4 Mo5V dengan bor tongkat aluminium paling sedikit, dan sampel baja 2Cr4Mo5V menempel aluminium paling banyak, yaitu, baja 2Cr4 Mo5V dengan bor memiliki ketahanan kerusakan termal terbaik.

- Setelah paduan aluminium die-casting 1,000 kali, kekerasan permukaan baja 4Cr5Mo2V, baja 4Cr5Mo2V +Ni dan baja 4Cr5Mo2V + Co spesimen menurun sebesar 2.8, 1.8 dan 1.4 HRC, yaitu, penambahan nikel atau bor dapat secara signifikan meningkatkan ketahanan kerusakan termal dari 4Cr5Mo2V die-casting die steel.

Harap simpan sumber dan alamat artikel ini untuk dicetak ulang: Pengaruh Bor dan Nikel Terhadap Ketahanan Kerusakan Termal Baja Die Casting 4Cr5Mo2V

Minghe Perusahaan Die Casting didedikasikan untuk memproduksi dan menyediakan Suku Cadang Pengecoran berkualitas dan berkinerja tinggi (kisaran suku cadang die casting logam terutama meliputi: Pengecoran Die Dinding Tipis,Die Casting Kamar Panas,Die Casting Ruang Dingin), Layanan Bulat (Layanan Die Casting,Mesin Cnc,Pembuatan cetakan, Perawatan Permukaan). Setiap pengecoran aluminium kustom, magnesium atau Zamak / seng die casting dan persyaratan coran lainnya dipersilakan untuk menghubungi kami.

Di bawah kendali ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5-sumbu, dan fasilitas lainnya, mulai dari blaster hingga mesin cuci Ultra Sonic.Minghe tidak hanya memiliki peralatan canggih tetapi juga profesional tim insinyur berpengalaman, operator dan inspektur untuk membuat desain pelanggan menjadi kenyataan.

Produsen kontrak die casting. Kemampuannya termasuk bagian die casting aluminium ruang dingin mulai dari 0.15 lbs. hingga 6 lbs., pengaturan perubahan cepat, dan pemesinan. Layanan bernilai tambah termasuk pemolesan, penggetaran, penghalusan, peledakan tembakan, pengecatan, pelapisan, pelapisan, perakitan, dan perkakas. Bahan yang dikerjakan termasuk paduan seperti 360, 380, 383, dan 413.

Bantuan desain die casting seng / layanan rekayasa serentak. Produsen kustom pengecoran mati seng presisi. Pengecoran miniatur, coran die tekanan tinggi, coran cetakan multi-slide, coran cetakan konvensional, die unit dan die casting independen dan coran tertutup rongga dapat diproduksi. Pengecoran dapat diproduksi dengan panjang dan lebar hingga 24 inci dalam toleransi +/-0.0005 inci.

Produsen magnesium die cast bersertifikat ISO 9001: 2015, Kemampuan termasuk die casting magnesium bertekanan tinggi hingga 200 ton ruang panas & 3000 ton ruang dingin, desain perkakas, pemolesan, pencetakan, permesinan, pengecatan bubuk & cair, QA penuh dengan kemampuan CMM , perakitan, pengemasan & pengiriman.

bersertifikat ITAF16949. Layanan Pengecoran Tambahan Termasuk pemilihan investasi,pengecoran pasir,Pengecoran gravitasi, Pengecoran Busa Hilang,Pengecoran Sentrifugal,Pengecoran Vakum,Pengecoran Cetakan Permanen,. Kemampuan termasuk EDI, bantuan teknik, pemodelan solid dan pemrosesan sekunder.

Industri Pengecoran Studi Kasus Suku Cadang untuk: Mobil, Sepeda, Pesawat Terbang, Alat Musik, Perahu, Perangkat Optik, Sensor, Model, Perangkat Elektronik, Penutup, Jam, Mesin, Mesin, Furnitur, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Perangkat Medis, Perangkat Fotografi, Robot, Patung, Peralatan Suara, Peralatan Olahraga, Perkakas, Mainan, dan lainnya.

Apa yang dapat kami bantu untuk Anda lakukan selanjutnya?

Pergi Ke Beranda Untuk Die Casting Cina

→Bagian casting-Cari tahu apa yang telah kita lakukan.

→Tips Terkait Tentang Layanan Die Casting

By Produsen Die Casting Minghe |Kategori: Artikel Bermanfaat |Bahan Tags: Pengecoran Aluminium, Pengecoran Seng, Pengecoran Magnesium, Pengecoran Titanium, Pengecoran Stainless Steel, Pengecoran Kuningan,Pengecoran Perunggu,Video Transmisi,sejarah perusahaan,Aluminium Die Casting |Komentar Dinonaktifkan