Analisis Teknologi Kunci Die Casting Paduan Aluminium

Ikhtisar Pengecoran Shell Paduan Aluminium

Coran shell paduan aluminium biasanya digunakan dalam industri otomotif modern. Karena bentuknya yang tidak beraturan, sulit bagi beberapa struktur untuk memenuhi standar kualitas melalui pemrosesan mekanis. Oleh karena itu, beberapa coran aluminium hanya digunakan untuk struktur permukaan kasar dari cangkang mobil. Dari perspektif keamanan penggunaan mobil, industri ini memiliki persyaratan kualitas yang sangat ketat untuk coran aluminium. Semua coran memiliki standar yang ketat untuk kekuatan material. Dalam persyaratan untuk coran shell, permukaan, Standar ganda untuk kualitas internal. Untuk memastikan kualitas produk, beberapa produsen telah mengadopsi teknologi deteksi cacat optik untuk mengontrol seluruh proses produksi.

| Perilaku Mekanik | Kelas |

| Kekuatan tarik Mpa (min) | 240 |

| Kekuatan hasil Mpa (min) | 140 |

| Perpanjangan %(min) | <1 |

| Kekerasan Brinell HB (min) | 80 |

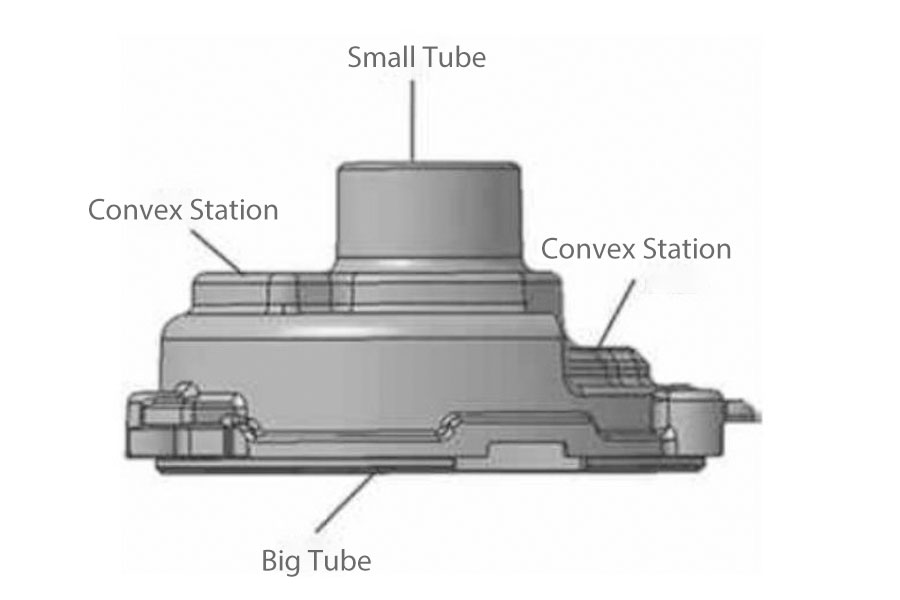

Penutup cangkang paduan aluminium yang diperkenalkan dalam artikel ini memiliki struktur yang relatif sederhana dan hanya dua bagian yang perlu dikerjakan. Namun, karena bentuk cangkang yang tidak beraturan, ketinggian kedua bos berbeda. Di antara mereka, diameter luar maksimum, tinggi, Bagian ketebalan dinding utama masing-masing adalah 105mm, 40mm dan 3.5mm. Bagian yang perlu dikerjakan adalah permukaan diameter luar cangkang besar dan kecil. Toleransi pemesinan harus dikontrol dalam +/- 0.1mm. Karena bagian ini tidak perlu memproses rongga bagian dalam, kesulitan die casting relatif kecil.

Untuk memastikan bahwa kinerja casting dapat memenuhi persyaratan untuk menahan gaya penghancuran statis di atas 20kN, proses produksi perlu dikontrol sesuai dengan GB6414-86 CT6 untuk memastikan bahwa casting bebas dari kotoran dan retakan selama pengecoran. proses die-casting, dan pengelasan tidak diperbolehkan. Perbaiki produk dengan memperbaiki atau mencelupkan.

Analisis Proses Produk

2.1 Proses produksi

Proses produksi suku cadang adalah: bahan masuk → peleburan / die casting → pemangkasan / pembersihan → pemesinan → pembersihan → perakitan.

2.2 Analisis cacat

Meskipun pengecoran cangkang paduan aluminium yang diperkenalkan dalam artikel ini memiliki struktur sederhana, cacat produksi berikut sering terjadi selama proses produksi:

- (1) Variegasi: Perbedaan suhu antara logam dan cetakan, kecepatan pengisian saat peleburan, dan ukuran jumlah semprotan selama proses shot peening tidak terkontrol dengan baik, yang dengan mudah menyebabkan warna coran menjadi gelap dan hitam.

- (2) Cacat porositas: Jenis masalah ini hampir tidak dapat sepenuhnya dihindari dalam proses produksi coran paduan aluminium. Persyaratan kontrol untuk masalah porositas casting adalah untuk memastikan kekuatan keseluruhan cangkang, dan perlu untuk memastikan bahwa area kritis tidak menghasilkan porositas yang melebihi standar ASTME505 level 2. Kisaran diameter pori-pori yang dapat diterima dalam pengecoran adalah 1.6mm, laju pori harus dikontrol dalam 6.2%, dan diameter pori-pori pada permukaan mesin tidak boleh lebih besar dari 2.0mm.

Dalam hal kontrol kualitas produksi, inspeksi visual terutama bertanggung jawab untuk inspeksi cacat penampilan coran, dan inspeksi sinar-X bertanggung jawab untuk mengontrol kualitas internal coran. Namun, dalam produksi massal, dari perspektif percepatan kecepatan produksi dan pengendalian biaya produksi, kedua metode ini memiliki cacat tertentu. Oleh karena itu, proses die-casting paduan aluminium dianalisis dan dirujuk dengan CAE dan teknologi tambahan lainnya untuk meningkatkan kualitas inheren dari coran. Kontrol masalah ditangani dalam tahap kasar.

2.3 Parameter proses dan pemilihan peralatan

Menurut karakteristik struktural dan persyaratan produksi casting, tekanan casting diatur pada 350T. Menurut pengalaman produksi produk serupa di masa lalu, seperti kombinasi cetakan yang tidak masuk akal dan pemilihan parameter proses yang tidak tepat, masalah kecepatan pengisian logam cair yang berlebihan akan terjadi selama proses die casting. , Mengakibatkan penyumbatan pelepasan gas di rongga, dan akhirnya membentuk cacat kualitas seperti pori-pori atau kotoran oksida yang berlebihan dalam produk jadi, yang mempengaruhi tingkat kelulusan casting.

Menurut persyaratan desain casting, ketebalan lapisan permukaan padat dari casting shell berdinding tipis hanya 0.8mm. Jika diproses dengan benar, struktur tengah akan longgar, yang akan menyebabkan penurunan kinerja shell dan ketahanan tekanan. Oleh karena itu, saat merancang cetakan, pin pemosisian digunakan untuk mengoordinasikan pemosisian, dan volume pemrosesan dikontrol dalam 0.5 mm. Ini menghemat waktu pemesinan dan lebih kondusif untuk peningkatan kualitas yang melekat pada casting.

2.3.1 Pemilihan program cetakan

Menurut persyaratan desain pengecoran cangkang paduan aluminium, desain virtual dilakukan menggunakan perangkat lunak AnyCast-ing, dan diperoleh tiga skema desain saluran masuk yang berbeda. Melalui perbandingan, saluran aliran dengan pengisian aliran yang lebih halus akhirnya ditentukan. Rencana desain C adalah untuk memproduksi cetakan, dan ditemukan dalam produksi aktual bahwa rencana ini memiliki efek yang lebih baik dalam memperbaiki cacat internal dari coran cangkang dan meningkatkan hasil cangkang.

2.3.2 Pengaturan suhu leleh

Dikombinasikan dengan berat struktural cangkang casting, mesin die-casting ruang tekan dingin 350T digunakan untuk die-casting coran, dan suhu diatur dalam kisaran 640℃+/-20℃. Untuk memastikan tekanan proses pengisian cairan logam stabil, cobalah untuk menghindari aliran Turbulen, percikan dan masalah lain yang disebabkan oleh entrainment terak oksidasi sekunder atau erosi inti, laju kenaikan tekanan diatur ke 1.3kPa/s.

2.3.3 Pemurnian cairan paduan

Untuk meningkatkan kualitas coran shell paduan aluminium dan mengurangi dampak pori-pori, lubang kecil, dan inklusi terak pada tingkat kualifikasi produk, langkah pemurnian sekunder digunakan dalam proses pengecoran, yaitu paduan dimurnikan sekali sebelum dan setelah tungku dilepaskan. Pada saat yang sama, layar filter serat digunakan di nosel riser, layar filter keramik digunakan di gerbang horizontal, dan layar filter serat dua lapis ditempatkan di ujung gerbang horizontal dan bukaan celah untuk melakukan penyaringan tiga kali untuk mengontrol terjadinya cacat produk terak. kecepatan.

Situasi dan Efek Produksi Sebenarnya

Menurut skema dan proses di atas, 6 sampel cangkang dipilih secara acak untuk diperiksa dalam produksi aktual, dan ditemukan bahwa skema C memiliki efek yang lebih baik dalam memperbaiki cacat internal dari coran cangkang dan meningkatkan hasil cangkang. Melalui pemeriksaan sinar-X, ditemukan bahwa tingkat kelulusan kontrol internal mencapai 100%; dan kemudian uji pembubutan presisi menemukan bahwa indeks porositas permukaan mesin mencapai level ASTM E505 level 2; melalui uji menghancurkan destruktif, ditemukan bahwa semua sampel bisa mencapai Menahan tekanan di atas 25kN. Dapat dilihat bahwa desain pengecoran cangkang paduan aluminium dan pemilihan proses yang diperkenalkan dalam artikel ini relatif masuk akal, dan efek tertentu telah dicapai dalam mengendalikan kualitas produk.

Kesimpulan

Dengan peningkatan ilmu pengetahuan dan teknologi dan proses terkait yang berkelanjutan, proses die-casting bagian paduan aluminium telah terus ditingkatkan. Aliran proses terkait tradisional panjang, yang tidak kondusif untuk kontrol kualitas dalam proses pengecoran. Untuk menjamin peningkatan kualitas produksi, perlu dimulai manajemen kualitas dari tahap material. Proses produksi dan teknologi utama dari pengecoran cangkang paduan aluminium di atas telah mencapai standar yang wajar dan layak melalui desain ilmiah dan pemilihan program, yang membuktikan bahwa teknologi dan proses yang relevan dapat memenuhi persyaratan kualitas produksi massal untuk produk pengecoran terkait, dan juga memverifikasi paduan aluminium Peran teknologi die-casting bagian penting dalam meningkatkan kualitas keseluruhan produk terkait.

Harap simpan sumber dan alamat artikel ini untuk dicetak ulang:Analisis Teknologi Kunci Die Casting Paduan Aluminium

Minghe Perusahaan Die Casting didedikasikan untuk memproduksi dan menyediakan Suku Cadang Pengecoran berkualitas dan berkinerja tinggi (kisaran suku cadang die casting logam terutama meliputi: Pengecoran Die Dinding Tipis,Die Casting Kamar Panas,Die Casting Ruang Dingin), Layanan Bulat (Layanan Die Casting,Mesin Cnc,Pembuatan cetakan, Perawatan Permukaan). Setiap pengecoran aluminium kustom, magnesium atau Zamak / seng die casting dan persyaratan coran lainnya dipersilakan untuk menghubungi kami.

Di bawah kendali ISO9001 dan TS 16949, Semua proses dilakukan melalui ratusan mesin die casting canggih, mesin 5-sumbu, dan fasilitas lainnya, mulai dari blaster hingga mesin cuci Ultra Sonic.Minghe tidak hanya memiliki peralatan canggih tetapi juga profesional tim insinyur berpengalaman, operator dan inspektur untuk membuat desain pelanggan menjadi kenyataan.

Produsen kontrak die casting. Kemampuannya termasuk bagian die casting aluminium ruang dingin mulai dari 0.15 lbs. hingga 6 lbs., pengaturan perubahan cepat, dan pemesinan. Layanan bernilai tambah termasuk pemolesan, penggetaran, penghalusan, peledakan tembakan, pengecatan, pelapisan, pelapisan, perakitan, dan perkakas. Bahan yang dikerjakan termasuk paduan seperti 360, 380, 383, dan 413.

Bantuan desain die casting seng / layanan rekayasa serentak. Produsen kustom pengecoran mati seng presisi. Pengecoran miniatur, coran die tekanan tinggi, coran cetakan multi-slide, coran cetakan konvensional, die unit dan die casting independen dan coran tertutup rongga dapat diproduksi. Pengecoran dapat diproduksi dengan panjang dan lebar hingga 24 inci dalam toleransi +/-0.0005 inci.

Produsen magnesium die cast bersertifikat ISO 9001: 2015, Kemampuan termasuk die casting magnesium bertekanan tinggi hingga 200 ton ruang panas & 3000 ton ruang dingin, desain perkakas, pemolesan, pencetakan, permesinan, pengecatan bubuk & cair, QA penuh dengan kemampuan CMM , perakitan, pengemasan & pengiriman.

bersertifikat ITAF16949. Layanan Pengecoran Tambahan Termasuk pemilihan investasi,pengecoran pasir,Pengecoran gravitasi, Pengecoran Busa Hilang,Pengecoran Sentrifugal,Pengecoran Vakum,Pengecoran Cetakan Permanen,. Kemampuan termasuk EDI, bantuan teknik, pemodelan solid dan pemrosesan sekunder.

Industri Pengecoran Studi Kasus Suku Cadang untuk: Mobil, Sepeda, Pesawat Terbang, Alat Musik, Perahu, Perangkat Optik, Sensor, Model, Perangkat Elektronik, Penutup, Jam, Mesin, Mesin, Furnitur, Perhiasan, Jig, Telekomunikasi, Pencahayaan, Perangkat Medis, Perangkat Fotografi, Robot, Patung, Peralatan Suara, Peralatan Olahraga, Perkakas, Mainan, dan lainnya.

Apa yang dapat kami bantu untuk Anda lakukan selanjutnya?

Pergi Ke Beranda Untuk Die Casting Cina

→Bagian casting-Cari tahu apa yang telah kita lakukan.

→Tips Terkait Tentang Layanan Die Casting

By Produsen Die Casting Minghe |Kategori: Artikel Bermanfaat |Bahan Tags: Pengecoran Aluminium, Pengecoran Seng, Pengecoran Magnesium, Pengecoran Titanium, Pengecoran Stainless Steel, Pengecoran Kuningan,Pengecoran Perunggu,Video Transmisi,sejarah perusahaan,Aluminium Die Casting |Komentar Dinonaktifkan